„Mit Ionisierung und erwärmter Zerstäuberdruckluft die Oberflächenqualität steigern und den Lackverbrauch reduzieren“: So schrieb die Fachzeitschrift „besser lackieren“ am 5. Februar 2016. Hier der vollständige Bericht.

Durch den Einsatz der von der Ensutec Products entwickelten „airmatic“-Druckluftaufbereitung verbessern viele Holzbeschichter in ihren Prozessen die Qualität und sparen Lackmaterial und Druckluftenergie ein.

Das spezielle dreistufige Verfahren zur Druckluftaufbereitung wird in der Lackierung von Holz in vielen Bereichen für eine zusätzliche Steigerung der Beschichtungsqualität eingesetzt. Insbesondere bei Hochglanzbeschichtungen oder bei Problemen mit statischen Aufladungen sind die Druckluftaufbereitungsanlagen der Ensutec Products GmbH für Ihre Verbesserung der vorhandenen Prozesse bekannt. Darüber hinaus leisten sie einen deutlichen Benefit in Bezug auf Material- und Energieeffizienz.

Die „airmatic“-Druckluftaufbereitungsanlagen können in der automatischen (z.B. in Roboteranlagen, Flächenautomaten, Drehspindelanlagen, etc.) und manuellen Applikation (konventionell, AirMix) eingesetzt werden. Die Beschichter profitieren von einem deutlich verbesserten Auftragswirkungsgrad. Durch eine feinere Zerstäubung sowie ein sichtbar ruhigeres Lackierbild lassen sich die Zerstäuberluft und die Lackverbrauchsmengen deutlich reduzieren. Insgesamt steigern Anwender die Energie- und Materialeffizienz. Die Reduzierung des Oversprays im Applikationsprozess macht das Arbeiten angenehmer, vermindert die gesundheitlichen Belastungen der Mitarbeiter und schont die Anlagentechnik.

Durch die Reduzierung der statischen Aufladungen werden die Verschmutzungen im Lackierprozess und dadurch die Nacharbeit verringert. Der Lack spannt besser aus und erzeugt eine sehr gute und gleichmäßige Oberfläche. Die Trocknungsprozesse lassen sich durch die Erwärmung der Druckluft reduzieren und damit die Kapazität der Lackieranlage steigern.

Die Tischlerei Kammann in Fredenbeck baut sehr hochwertige Möbel und Einrichtungen. Dazu gehört auch eine hohe Oberflächenqualität. In der eigenen Lackiererei wird die Druckluftaufbereitung eingesetzt. Die erzielten Vorteile sind:

- Besserer Verlauf des Lacks

- Keine Schleier und Wolkenbildung

- Kein Überschlagnebel

- Keine Speckkanten

- Deutliche Lackeinsparungen

- Drucklufteinsparungen

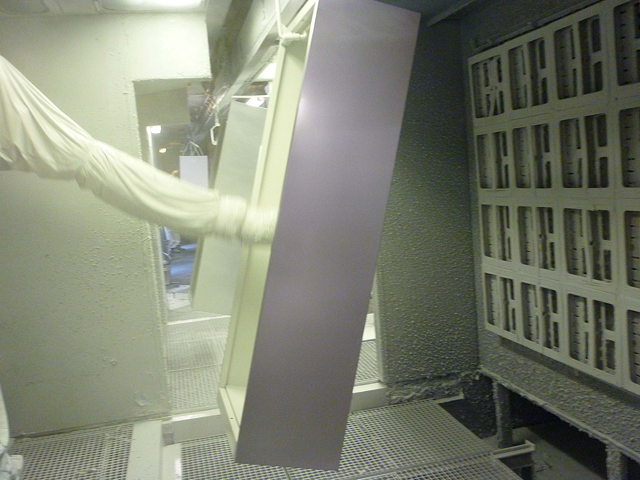

Ein weiterer Möbel- und Lohnbeschichter betreibt eine Roboter-Lackieranlage mit Bodenförderer für die Beschichtung von Möbelteilen und Glas. Die dort zum Einsatz kommende „airmatic“ ist eine Version,

bei der die Hochspannungseinheit mit ATEX-Zulassung ausgerüstet ist und direkt am Roboter installiert ist. Mittlerweile konnten sowohl die Zerstäuberdruckluftmenge als auch die Materialmenge um 15% reduziert werden. Der Verlauf ist besser und auch stehende Kanten können besser lackiert werden.

Der Lohnbeschichter lackiert so große Mengen, dass alle 6 Wochen eine komplette Reinigung der gesamten Kabine notwendig ist. Auch die Deckenfilter sind mittlerweile längst nicht mehr so stark verschmutzt.

Der Betriebsleiter berichtet: „Diese offensichtlichen Optimierungen konnten wir früher so nicht durchführen. Erst ,airmatic‘ versetzte uns in die Lage, umfassend Lackmaterial bei gleichzeitiger Qualitätsverbesserung einzusparen und im Sinne der Umwelt den Energieverbrauch sowie die Verschmutzungen und Entsorgungskosten zu reduzieren.“